皆さん、こんにちは。

環境整備委員長のショウでっす♪

ブログリレーということで、久しぶりの登場です。

・・・とはいえリレー遅刻組です。

ホームページ委員会の皆様、申し訳ございませんm(_ _)m

しかしながら、今年も暑いですね。

コロナ禍ということもあり、あまり出歩く機会は減りましたが、

例年通り、ガッツリ日に焼けております(;^_^A

そんなこんなで今回は、近況報告をします。

まずは、委員会報告から

例年通り、社員の皆様には、除草活動や社内のペンキ塗りなどの活動を行っていただき、

職場環境の改善は順調に進んでいます。

ただ、やはり今年はコロナの心配もあり、社外活動としての地域清掃などは自粛しているのが現状です。

満足のいく活動ができていないという現状がありますが、

感染予防対策を推進していくことも、職場環境を守るという点では、

大変重要だと思います。

トヨトモでもマスク着用や手洗い・消毒、密を避けるといった行動を徹底しています。

皆様も個々の対策をしっかりとして、自身や身の回りの人、職場を守っていきましょう!

さてさてお次は、久しぶりの3Dプリンターです

前回、接続一歩手前まで無事完成させましたので、

今回は細かな調整と、実際に稼働させ、造形を行いました。

ここからは写真付きで解説します。

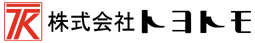

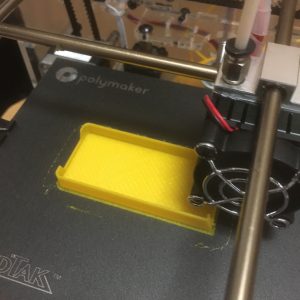

まずは、パソコンに接続し、造形準備を終えた状態の本体です。

この時点で、ヘッド自体の稼働テストと、造形テーブル(上に上がっている黒いテーブル)の高さ、水平は調整してあります。

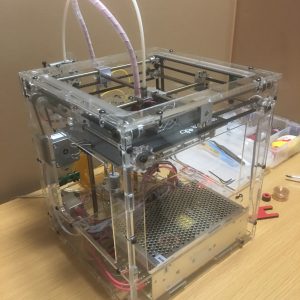

早速造形を開始しています。

ちなみに今回は、デアゴ社さんでサンプルモデルが用意されているので、

そちらを出力してみました。

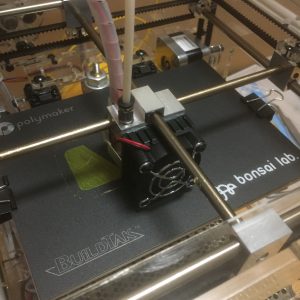

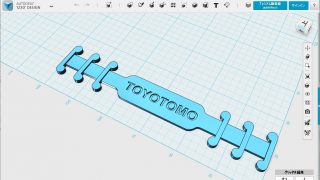

こちらは3Dプリンターをコントロールするソフトの画面になります。

3Dプリンターでのモデリングは、造形開始前にプリンターにモデリングの命令構文であるGコードを作成してあげる必要があります。

このGコードには、ヘッドの軌道や造形テーブルの上下、素材のフィラメントをどう出力するかなどの情報が書かれていて、

プリンターはそれを受けて、造形をしていきます。

このソフトでは、実際にどのようにモデリングされているかを、Gコードの情報をもとに、

リアルタイムで表示してくれるので、経過観察がしやすくなっているのが特徴です。

右側に目を向けると、造形時間やヘッドの操作パネル、ヘッドの温度情報などが表示されています。

時間は・・・約1時間半 Σ(・□・;)!!

今回はちょっとしたモデリングですが、造形には結構時間がかかるようです。

ちなみに今回はフィラメントの素材にPLAを使用しています。

このフィラメントですと、融点温度は約200℃程度でいいので、今回は設定220℃で造形しています。

これに代わりABSを素材として使用する場合は、設定温度を240℃まで上げる必要があります。

後々ABS素材で造形してみたいですが、造形物が冷めた際には反りが出るなど、

一癖も二癖もあるようです。

造形がだいぶ進んできました。

ちなみにこのサンプルモデルはタブレットケースを作っています。

造形終了まではもう少しです。

造形が終了し、完成したモデルを取り出しました。

パッと見たところ、バリがかなり出ているので、やすりなどを使って仕上げる必要がありますが、

モノ自体はそれなりに丈夫にできています。

しかしながら、見た感じのサイズで簡単なものですが、1時間半とかなり時間がかかりました。

造形スピードは一定ですので仕方ありませんが、造形順序などをもう少し考えてGコードを書き出せば、もう少し短縮できたかもしれません。

モデリングの仕方や素材選び、また造形順序や向きなど、3Dプリンターの世界はまだまだ奥が深いようです。

今後も何度かチャレンジして、プリンターの持っている可能性や魅力を引き出していきたいですね。

とりあえず今回はここまでです。

プリンターは専用カバーで大事に保管しておきます(^_^)

稼働中の動画を撮影したので、ちょろっと掲載しておきます。

この記事を書いた人

-

野球部・環境整備ブログ担当のショウでっす♪

委員会活動報告や職場環境コラムを展開していきます。

たまに内容が趣味に走ることも・・・( ̄ー ̄)ニヤリ

この投稿者の最近の記事

環境整備委員会活動2023年4月24日『今回は、腰にきてます、番外編』

環境整備委員会活動2023年4月24日『今回は、腰にきてます、番外編』 環境整備委員会活動2022年9月9日『モノづくり 考え出したら 進まない』

環境整備委員会活動2022年9月9日『モノづくり 考え出したら 進まない』 環境整備委員会活動2021年4月28日マスクして みみのうしろに あかいすじ

環境整備委員会活動2021年4月28日マスクして みみのうしろに あかいすじ 環境整備委員会活動2020年9月3日あついなつ さあどのように のりきろう

環境整備委員会活動2020年9月3日あついなつ さあどのように のりきろう